盛泰集团成品轮胎自动分拣项目,实现成品轮胎输送、分拣、码垛、存储、发货的自动化以及信息追溯,为企业直接提升工作效率,减少运营成本。

为了适应企业发展和市场需求,提高生产效益,节约人力成本,提高生产自动化水平,2015年青州盛世泰来橡胶公司(以下简称“盛泰”)决定上马年产1200万套成品轮胎自动分拣项目,经过半年的不断优化、论证,最终确定方案为成套的成品轮胎输送、存储、分拣系统一体化解决方案。

盛泰集团

成品轮胎自动分拣系统

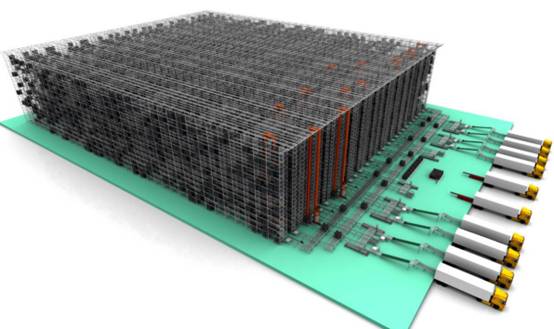

自动化立体分拣项目占地面积约21000平方米,总投资约2亿元,盛泰自动化分拣项目主要由成品轮胎经过动均试验机检测后从自动输送、智能分拣、自动码垛、自动存储及自动出入库等系统组成,在整个过程中实现ERP信息系统下的自动化、智能化、无人化,满足盛泰年产1200万套轮胎的远期需求和发展。

方案采用组合式货架进行存储,共计14个巷道,14台超过30米的堆垛机进行出入库,最大库存量50400个托盘位。该系统通过二楼自动分拣系统输送至仓储作业区,通过全景扫描系统将合格品与不合格品进行自动分拣,再由龙门机器人进行自动码垛,通过输送线送至入库口,由14台有轨巷道堆垛机进行货物的入库,在一楼通过链条机、辊道机、拆码盘机、伸缩皮带机等输送装备进行成品轮胎的发货。

项目总工艺图:

1、成品入库

车间成品胎通过动均试验机进行检测,检测合格后通过连廊输送至立库二楼分拣区。不合格轮胎输送至修补区。修补合格再次上线后通过输送连廊至二楼分拣区。

二楼分拣区内分拣线按照规格进行分拣至12个分拣口,龙门机器人自动将轮胎码垛至移动存放台指定位置。当移动存放台上单种轮胎积满一垛以后,由龙门机器人将整垛轮胎搬运至龙门库内指定位置缓存。龙门机器人根据WMS数据指令将对应垛位号的一垛轮胎搬运到空托盘上。满盘后的托盘经RGV输送至上位机指定的入库口,堆垛机搬运到指定货格内。

A:分拣异常处理:在分拣机上设置有异常溢出口,由人工把成品胎放置到异常处理口后再入库。

B:在整垛入库过程中进行外形检测及条码复核,如出现异常情况自动搬运到异常处理口进行人工处理后再入库。

2、成品出库

WMS发出发货指令后,堆垛机取出对应实托盘放置库前输送机,由环形输送线输送至对应的发货口,经人工拆盘、贴标签、皮带输送机、立胎机构、伸缩皮带机等输送至货车内,货车内人工装运后发货。

A:空盘处理:成品胎托盘再人工拆盘位后产生的空盘通过自动叠盘机叠成一垛后自动入库。

B:拣选处理:成品胎托盘再人工拆盘位后产生的拣选盘通过环形输送线后自动入库。

在整个系统对每个成品轮胎进行信息跟踪,对入库和出库实现信息化管理,避免了人工造成的错误入库和发货时的错误,有效的实现了信息追溯,为企业节省了大量的运营成本,提高了运作效率。